ТЕХНИЧЕСКОЕ ОБСЛУЖИВАНИЕ И РЕМОНТ МЕХАНИЗМОВ УПРАВЛЕНИЯ 3

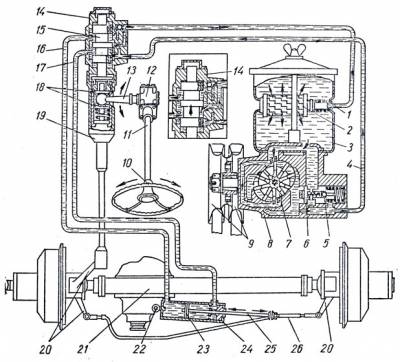

Неисправностями гидравлических усилителей являются

отсутствие усиления при любых частотах вращения коленчатого

вала двигателя, недостаточное или неравномерное усиление

при повороте в обе стороны.

Для устранения дефектов разбирают насос, сливают масло,

детали тщательно промывают.

При разборке, ремонте и сборке насоса не должны обезличиваться

крышка насоса, статор, ротор, лопасти насоса и перепускной

клапан.

Последовательность разборки следующая: снимают крышку

бачка и фильтра, бачок с корпуса насоса, удерживая предохранительный

клапан от выпадения технологической чекой,

затем снимают распределительный диск, статор, ротор в сборе

с лопастями, отметив положение статора относительно

распределительного диска и корпуса насоса.

Шкив, стопорное кольцо и вал насоса с передним подшипником

снимают только при необходимости ремонта.

Детали промывают раствором, обмывают водой и обдувают

сжатым воздухом.

При контроле проверяют свободное перемещение перепускного

клапана в крышке насоса, отсутствие задиров или износа

на торцевых поверхностях ротора, корпуса и распределительного

диска.

После сборки насос прирабатывается на стенде.После ремонта и контроля деталей рулевой механизм собирают,

регулируют и испытывают с гидравлическим усилителем

в сборе.

Техническое обслуживание

и ремонт тормозных систем

К основным неисправностям тормозных систем относятся:

неэффективное действие тормозов, заедание тормозных

колодок, плохое растормаживание, неравномерное действие

тормозных механизмов, утечка тормозной жидкости и попадание

воздуха в систему гидравлического тормозного привода,

снижение давления в системе пневматического привода и

негерметичность системы пневматического тормозного привода.

Неэффективное действие тормозов имеет место при загрязнении

или замасливании тормозных колодок, нарушении

регулировки тормозного привода и тормозных механизмов,

попадании воздуха в систему привода, уменьшении объема

тормозной жидкости, негерметичности в соединениях гидравлического

или пневматического тормозного привода.

Заедание тормозов происходит по следующим причинам:

поломка стяжных пружин, обрыв заклепок фрикционных накладок,

засорение компенсационного отверстия в главном тормозном

цилиндре, заклинивание поршней в колесных тормозных

цилиндрах.

Неравномерное действие тормозных механизмов колес вызывает увод или занос автомобиля в сторону при торможении

из-за неправильной регулировки тормозных механизмов.

Попадание воздуха в систему гидравлического привода

снижает эффективность действия тормозов при нажатии на

тормозную педаль. Для нормального торможения в этом случае необходимо нажимать на педаль несколько раз. При утечке жидкости происходит полный отказ всей системы или какого-

то контура.

При техническом обслуживании выполняются работы,

предусматриваемые видами ТО.

При ежедневном обслуживании проверяют действие тормозов

в начале движения автомобиля, герметичность соединений

в трубопроводах и узлах гидропривода и пневмопривода.

Утечку жидкости контролируют по уровню жидкости в

бачках и наличию подтеков в местах соединений. Утечку воздуха

определяют по снижению давления на манометре на неработающем

двигателе на слух и др.

При первом техническим обслуживании кроме работ при

ЕТО проверяют: состояние и герметичность трубопроводов

тормозной системы, эффективность действия тормозов, свободный

и рабочий ход педали тормоза и рычага стояночного

тормоза, уровень тормозной жидкости в главном тормозном

цилиндре и при необходимости доливают, состояние тормозного

крана, состояние механических сочленений педали, рычагов

и других деталей привода.

При втором техническом обслуживании проводят работы

в объеме ЕТО и ТО-1 и дополнительно проверяют состояние

тормозных механизмов колес при их полной разборке, заменяют

изношенные детали (колодки, тормозные барабаны), собирают

и регулируют тормозные механизмы. Прикачивают

гидропривод тормозов, проверяют работу компрессора, регулируют

натяжение приводного ремня и привод стояночного

тормоза.

Сезонное обслуживание совмещают с работами при втором

техническом обслуживании и дополнительно производят

работы в зависимости от сезона.

Регулировочные работы по тормозной системе включают

в себя устранение подтекания жидкости из гидропривода тормозов

и его прокачку от попавшего воздуха, регулирование

свободного хода педали тормоза и зазора между колодками и

барабаном, регулировку стояночного тормоза.

Подтекание жидкости из системы гидропривода устраняется

подтяжкой резьбовых соединений трубопроводов, а также

заменой вышедших из строя шлангов, манжет и других

деталей.

Воздух из гидропривода тормозной системы автомобиля

удаляют в следующем порядке:

• проверяют уровень тормозной жидкости в наполнительном

бачке главного тормозного цилиндра и при необходимости

доливают жидкость до заданной отметки;

• снимают резиновый колпачок с клапана выпуска воздуха

колесного тормозного цилиндра и на него надевают

резиновый шланг, конец которого опускают в емкость

с тормозной жидкостью;

• отвертывают на пол-оборота клапан выпуска воздуха и

резко нажимают на педаль тормоза несколько раз;

• удерживают в нажатом положении до выхода пузырьков

воздуха;

• завертывают клапан при нажатой педали.

Далее в таком порядке прокачивают остальные колесные

цилиндры.

При прокачке следует постоянно доливать жидкость в наполнительный

бачок.

После прокачки гидропривода педаль тормоза должна приобрести

«жесткость» и ход педали восстанавливается в пределах

допустимого.

Регулировка зазора между колодками и тормозным барабаном

на большинстве легковых автомобилей осуществляется

автоматически благодаря перемещению упорных колец в

колесных тормозных цилиндрах по мере изнашивания тормозных

накладок.

В автомобилях без автоматический регулировки зазор в

колесном тормозном механизме изменяют поворотом эксцентрика.

В тормозных механизмах с пневмоприводом регулировку

зазора выполняют с помощью регулировочного червяка, установленного

в рычаге разжимного кулака. Для этого колесо

вывешивают и, поворачивая ключом червяк за квадратную

головку, доводят колодки до контакта с барабаном. После этого

поворачивают червяк в обратном направлении до свободного

вращения колеса.

Правильность регулировки проверяют щупом, зазор должен

быть 0,2—0,4 мм у осей колодок, а ход штока тормозной

камеры — 20—40 мм.

Регулировка свободного хода педали тормоза в тормозных

устройствах с гидроприводом заключается в установке

правильного зазора между толкателем и поршнем главного

цилиндра, который регулируют изменением длины толкателя.

Она должна быть такой, чтобы зазор был в пределах 1,5—

2,0 мм, что соответствует свободному ходу педали тормоза

8—14 мм.