ТЕХНИЧЕСКОЕ ОБСЛУЖИВАНИЕ И РЕМОНТ МЕХАНИЗМОВ УПРАВЛЕНИЯ 2

Состояние шарниров рулевых тяг оценивается визуально

при приложении усилия к рулевому колесу. Люфт в шарнирах

будет проявляться взаимным относительным перемещением

соединенных деталей.

Проверка усилителя, рулевого управления заключается в

измерении давления в системе гидроусилителя. Для этого в

нагнетательную магистраль устанавливают манометр с краном.

Замеры производят при работе двигателя на малых оборотах,

поворачивая колеса в крайние положения.

Давление, развиваемое насосом, должно составлять не менее

6 МПа. Если давление меньше указанного, то закрывают

кран, после чего оно должно подняться до 6,5 МПа. Если

давление не поднимается, это свидетельствует о неисправности

насоса, который подлежит ремонту.

Регулировочные работы по рулевому механизму заключаются

в регулировке осевого зазора в подшипниках вала винта

и в зацеплении.

Состояние рулевого механизма считается нормальным,

если люфт рулевого колеса при движении по прямой не превышает

10°. При увеличении люфта проверяют зазор в подшипниках

вала винта (червяка). При наличии большого зазора

в подшипниках осевой люфт будет легко ощущаться.

Для устранения осевого люфта в подшипниках вала отворачивают

болты, снимают нижнюю крышку картера рулевого

механизма и удаляют одну регулировочную прокладку, после

чего собирают механизм и повторно проверяют осевой

люфт. Операцию повторяют до тех пор, пока усилие на поворот

руля не будет 3—6 Н.

Зацепление червяка с роликом регулируют без снятия рулевого

механизма с автомобиля. Для чего отворачивают гайку со штифта вала червяка, снимают шайбу со штифта, специальным

ключом поворачивают регулировочный винт на несколько

вырезов в стопорной шайбе. При этом изменяется

боковой зазор в зацеплении, что изменяет свободный ход рулевого

колеса.

Люфт в сочленениях рулевого привода определяют, резко

покачивая сошку руля при повороте рулевого колеса. При наличии

люфта подтягивают резьбовую пробку.

Во время регулировки осевого люфта в сочленение добавляют

смазку. При большом износе заменяют шаровой палец

или всю тягу в сборе.

Ремонт механизмов управления производится в соответствии

с системой ППР.

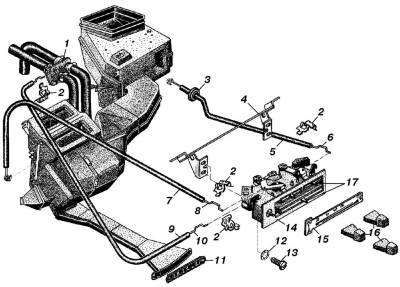

Основными дефектами деталей рулевого управления являются:

износ червяка и ролика вала сошки, втулок, подшипников

и мест их посадки; обломы и трещины на фланце крепления

картера, износ отверстия в картере под втулку вала рулевой

сошки и деталей шаровых соединений рулевых тяг; погнутость

тяг и ослабление крепления рулевого колеса на валу.

Червяк рулевого колеса заменяют на новый при значительном

износе рабочей поверхности или отслоении закаленного

слоя. Ролик вала бракуют при наличии на его поверхности

трещин. Червяк и ролик заменяют одновременно.

Изношенные опорные шейки вала сошки восстанавливают

хромированием с последующим шлифованием под ремонтный

размер. Шейка вала может быть восстановлена шлифованием

под ремонтный размер бронзовых втулок, устанавливаемых

в картере.

Изношенные места посадки подшипника в картере рулевого

механизма восстанавливают постановкой дополнительной

детали — втулки. Отверстие в картере растачивается, в

него запрессовывается втулка и дорабатывается под наружный

размер подшипника.

Обломы и трещины на фланце крепления картера устраняют заваркой газовым пламенем. Изношенное отверстие в

картере развертывается под ремонтный размер.

Быстрому износу подвергаются шаровые пальцы и вкладыши

поперечной рулевой тяги. Наблюдается срыв резьбы на

концах тяг, ослабление или поломка пружин и погнутость тяг.

Изношенные шаровые пальцы, а также пальцы, имеющие

сколы и задиры, заменяют новыми. Одновременно устанавливают

новые вкладыши шаровых пальцев. Слабые и сломанные

пружины заменяют новыми. Погнутость тяг устраняется

правкой в холодном состоянии.